EFFETTUARE CORRETTE TARATURE DEL RAGGIO LASER NELLE PRESSE PIEGATRICI È DETERMINANTE NEL GARANTIRE LA SICUREZZA DELLA MACCHINA. STIAMO PARLANDO DI UN’ATTIVITÀ IN CUI, NONOSTANTE LA DIGITALIZZAZIONE SPINTA, È ANCORA OGGI CRUCIALE IL RUOLO DELL’OPERATORE DELLA LAMIERA.

Siamo nell’era dell’AI, ma ancora l’80% delle misure di sicurezza applicate alle presse piegatrici richiede un importante fattore umano. La conoscenza dell’operatore della lamiera è fondamentale: una semplice taratura può fare la differenza tra una pressa piegatrice sicura e una che non lo è.

Quindi, è arrivato il momento di focalizzarci su come le tarature di questi sofisticati dispositivi dipendano, in ultima analisi, dall’operatore. Questo professionista spesso si trova a fronteggiare tempi di produzione stringenti, pezzi difficili da piegare e una formazione inadeguata per una taratura perfetta del raggio laser del dispositivo di sicurezza che corre sotto il punzone della pressa piegatrice. Esistono soluzioni anche per quest’ultimo aspetto. In questo articolo cercherò di fornire informazioni cruciali per comprendere perché la posizione del raggio laser sia uno dei punti critici. Nonostante la macchina possa disporre di tutte le caratteristiche previste dalle normative e dalle guide tecniche, una errata regolazione del raggio laser può essere fonte di gravi infortuni.

REGOLAZIONE DEI DISPOSITIVI DI SICUREZZA LASER DOPO IL CAMBIO UTENSILI

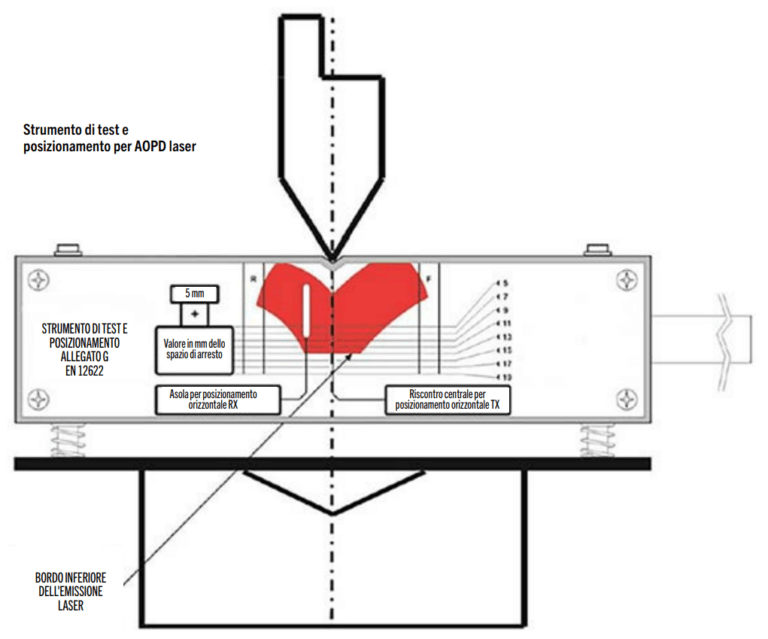

Dopo ogni cambio utensili è necessario regolare il dispositivo di sicurezza. Allo scopo viene fornito con gli AOPD LASER lo strumento di test e posizionamento.

PROCEDIMENTO:

- Sulla pressa piegatrice impostare una velocità di chiusura ridotta, minore o uguale a 10mm/sec.

- Appoggiare lo strumento di test e posizionamento sull’utensile inferiore al vicino al TX.

- Premere il pedale di discesa per abbassare l’utensile superiore fino a portare la sua punta a sfiorare la tacca presente nel vertice dell’incavo della parte superiore dello strumento appoggiato alla matrice.

- Regolare l’altezza del TX muovendo verticalmente il supporto meccanico, in modo tale che il bordo inferiore del raggio laser coincida parallelamente alla linea che indica lo spazio di arresto della pressa piegatrice. Di ogni macchina è necessario conoscere il proprio spazio di arresto. Qualora questo dato non fosse conosciuto posizionare inizialmente il bordo inferiore del raggio laser sulla linea orizzontale che indica il valore più alto dello spazio di arresto.

- Regolare poi il raggio laser di TX lungo tutto il piano trasversale (al piano di piega). Per fare in modo che il piano verticale centrale della zona di rilevamento coincida con il riscontro per posizionamento orizzontale agire sulle viti di fissaggio del supporto di TX. Inoltre, le estremità della zona di rilevamento devono essere contenute entro le due superfici delimitate dalle due linee verticali e contrassegnate una con R e una con F.

- Bloccare quindi TX in questa posizione.

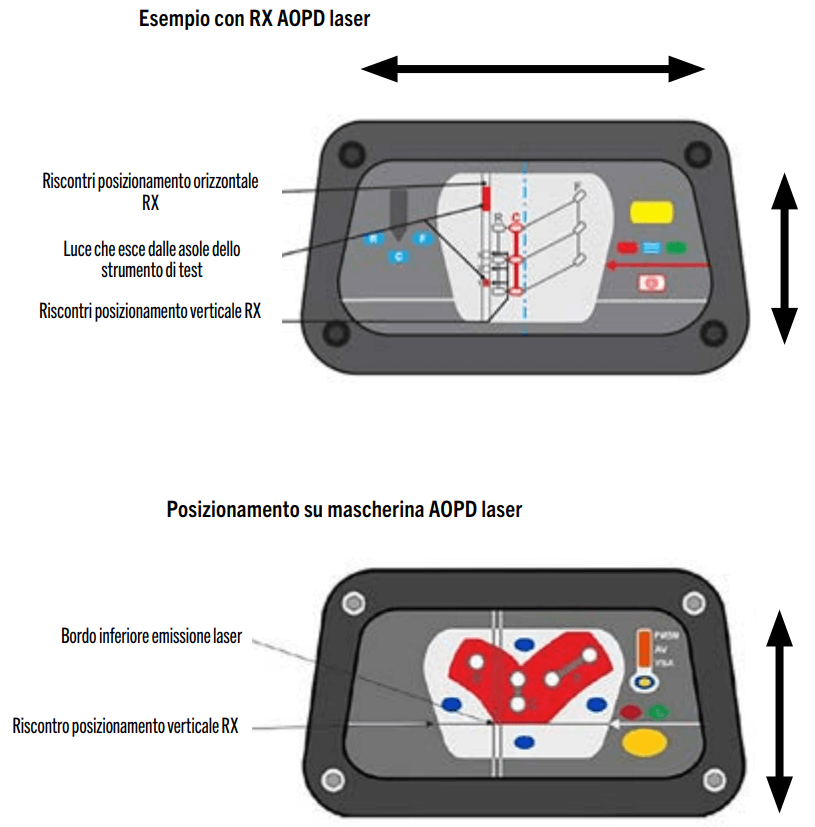

- Spostare poi lo strumento di test e posizionamento lungo l’utensile inferiore fino ad arrivare il più vicino possibile a RX.

- Verificare che il fascio laser si trovi sempre nella stessa posizione (all’interno di R e F e sulla riga orizzontale dello spazio d’arresto) da TX a RX. Se così non fosse agire sulle viti di regolazione di parallelismo del fascio di TX rispetto alla linea di piega individuata dal bordo inferiore del punzone, allo scopo di ottenere le identiche condizioni di posizione del fascio come nei passaggi di regolazione di TX sull’asse trasversale.

- Spostare orizzontalmente RX in modo tale che la luce si trovi tra i riferimenti per posizionamento orizzontale rx. Si osserverà che il frontale di RX è illuminato da una porzione di luce rossa uscente dalla asola per posizionamento orizzontale RX.

- Spostare orizzontalmente RX in modo tale che la luce si trovi tra i riferimenti per posizionamento orizzontale rx.

- Su RX del AOPD LASER verificare che il LED di colore VERDE si accenda a conferma dell’avvenuto allineamento.

CONCLUSIONE:

La corretta installazione dei supporti e regolazione meccanica dei dispositivi di sicurezza di una pressa piegatrice presuppone che ad ogni cambio utensile venga semplicemente regolata l’altezza degli stessi, in funzione dell’altezza del punzone senza alcun intervento da parte dell’utilizzatore sulla regolazione trasversale e sul parallelismo. Verificare quindi il corretto allineamento installando prima l’utensile superiore di altezza minima e successivamente quello di altezza massima. Nel caso in cui venissero a mancare le condizioni di corretta regolazione è necessario verificare ed eventualmente intervenire sul parallelismo dei supporti rispetto al piano di piega.

Articolo pubblicato sulla rivista Lamiera nell’edizione di Settembre 2024

Per approfondimenti consulta le pagine di Tecniche Nuove e Meccanica News